Qu'est-ce qu'un moteur EC ?

Les moteurs à commutation électronique (EC) sont conçus pour fonctionner avec du courant alternatif (AC), mais ils ressemblent en réalité davantage aux moteurs à courant continu (DC). Il s’agit essentiellement de moteurs à courant continu sans balais à aimant permanent avec électronique embarquée intégrée.

L'électronique ajoutée permet aux moteurs EC de combiner les meilleures caractéristiques des moteurs AC et DC, puis de les améliorer. Les moteurs EC constituent donc une classe à part.

En utilisant cette technologie, les ventilateurs EC sont très efficaces et s'amortissent grâce à des coûts d'exploitation réduits et une durée de vie plus longue. Ils offrent également certains avantages opérationnels souvent négligés.

Conception du moteur

rotor intérieur et rotor extérieur

Les moteurs électriques se présentent sous de nombreuses formes et tailles, le style traditionnel étant une configuration à rotor interne. Le stator (partie fixe) d'un moteur à rotor interne est fixé au carter du moteur. Le rotor (partie rotative) est situé à l'intérieur du stator et transmet le couple via l'arbre de sortie. Une turbine de ventilateur est généralement fixée à un arbre rotatif.

Les moteurs à rotor extérieur fonctionnent essentiellement dans le sens opposé, le rotor tournant à l’extérieur du stator. Cela élimine le besoin d'un arbre de sortie et réduit considérablement l'encombrement global de l'ensemble moteur et roue. La turbine du ventilateur peut être fixée directement au rotor extérieur, formant ainsi une turbine motorisée.

AC contre DC contre EC

Tous les moteurs électriques ont la même fonction de convertir l’énergie électrique en énergie mécanique, mais le font différemment. La méthode utilisée dépend en grande partie de la puissance fournie au moteur, car celle-ci affecte la manière dont son champ magnétique est généré et contrôlé. Par conséquent, les moteurs sont généralement classés en AC, DC ou EC. Dans l'industrie des ventilateurs, les moteurs à induction AC, les moteurs à balais DC et les moteurs à aimant permanent EC sont couramment utilisés.

Les moteurs à induction AC ont des enroulements électriques dans le stator qui fournissent un courant alternatif pour créer un champ magnétique rotatif. Le champ magnétique du stator induit un courant dans le rotor conducteur à cage d'écureuil, et l'interaction entre les deux champs génère un couple sur le rotor.

Étant donné que la fréquence de ligne est fixe, les moteurs à courant alternatif ont une plage de vitesse limitée, ils sont donc conçus pour fonctionner au point d'efficacité maximale sur la courbe de performance.

Au-delà de cette plage, l’efficacité a tendance à chuter considérablement. Les variateurs de fréquence (VFD) peuvent être utilisés pour augmenter ou diminuer la fréquence du courant alternatif, mais ils ont tendance à être encombrants et coûteux. C'est pourquoi les moteurs à courant alternatif sont les mieux adaptés aux applications qui ne nécessitent pas de vitesse variable.

Les moteurs à courant continu à balais utilisent des aimants permanents dans le stator pour fournir un champ magnétique fixe. Les enroulements électriques du rotor induisent des tensions et sont affectés par le champ magnétique du stator. La modification de la tension d'alimentation peut rendre le contrôle de la vitesse plus facile pour les moteurs à courant continu que pour les moteurs à courant alternatif.

Puisqu'ils fonctionnent en courant continu, ils s'appuient sur des balais de charbon et des anneaux de collecteur pour inverser le sens du courant. L'usure de ces pièces mécaniques entraîne un bruit de fonctionnement plus fort et une durée de vie plus courte. De plus, les alimentations CC ne sont plus aussi courantes qu'avant, donc l'achat d'un redresseur CA-CC séparé entraîne un coût et une complexité supplémentaires.

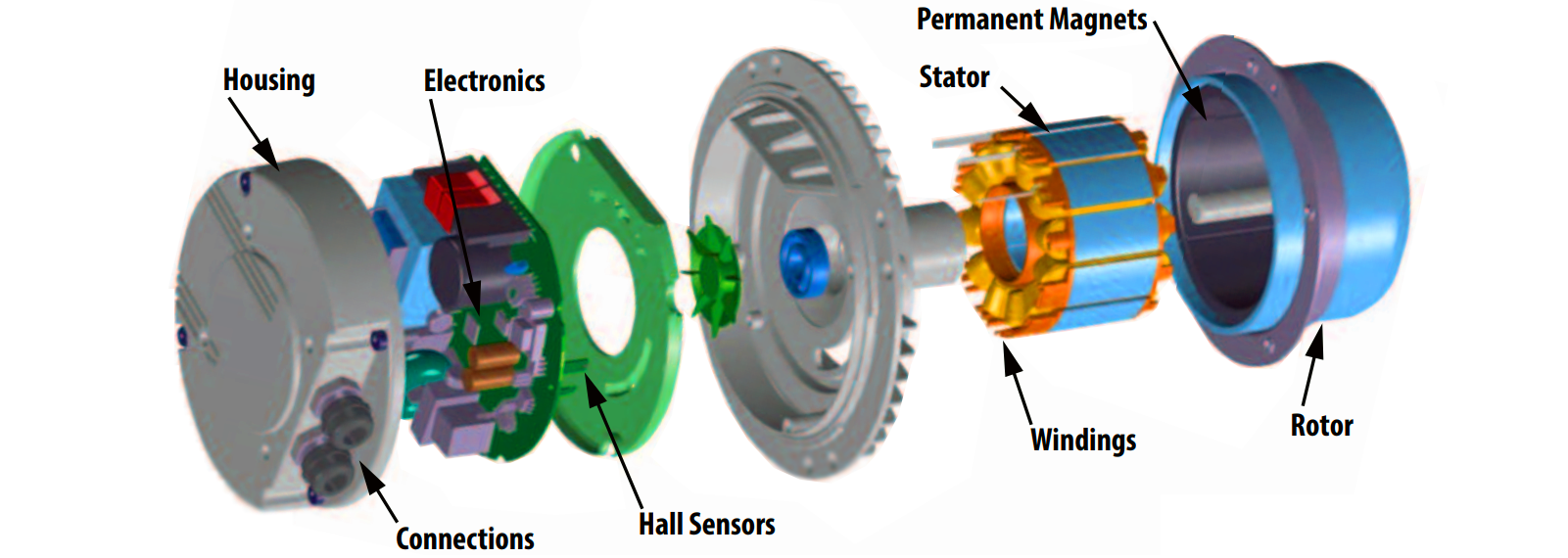

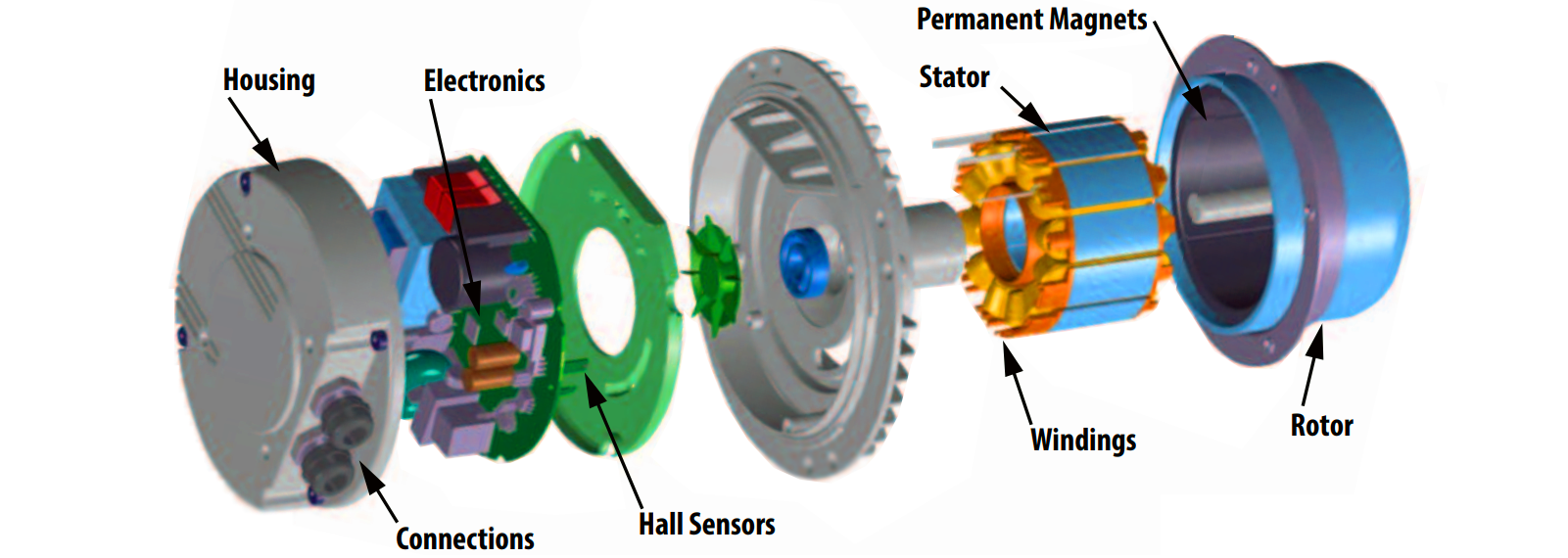

Les moteurs EC utilisent des aimants permanents et des enroulements électriques pour générer un champ magnétique d'une manière similaire à un moteur à courant continu à balais. Cependant, comme leur nom l’indique, ils sont commutés électroniquement plutôt que mécaniquement. Cela n'est possible qu'en intégrant l'électronique embarquée dans le boîtier du moteur EC.

L'électronique embarquée comprend un redresseur qui convertit le courant alternatif en courant continu. Un contrôleur intégré dirige ensuite la quantité correcte de courant à travers chaque enroulement dans la bonne direction et au bon moment. Cela crée des pôles magnétiques dans le stator, qui interagissent avec les aimants permanents du rotor. La position de chaque aimant est déterminée à l'aide de capteurs à effet Hall. Des aimants appropriés sont à leur tour attirés vers les pôles du stator. Dans le même temps, les enroulements restants du stator sont chargés de polarité inversée. Ces forces attractives et répulsives se combinent pour réaliser une rotation et générer un couple optimal. Puisque tout cela est fait électroniquement, une surveillance et un contrôle précis du moteur sont possibles.

Avantages des moteurs EC

efficacité énergétique

Les moteurs EC sont généralement efficaces à plus de 90 % par rapport aux ventilateurs traditionnels, réduisant ainsi la consommation d'énergie des ventilateurs EC jusqu'à 70 %.

En ajustant la vitesse des moteurs EC pour répondre à la demande, le potentiel d'économies d'énergie continue de croître. Vous trouverez ci-dessous les rendements typiques d'un moteur à induction AC de 5 HP, 1 800 tr/min et de moteurs EC équivalents.

Même comparée au fonctionnement tout ou rien, la modulation de vitesse fournie par les ventilateurs EC est beaucoup plus efficace. Par exemple, faire fonctionner un ventilateur EC 80 % du temps permet d'économiser 20 % d'énergie, tandis que le faire fonctionner à une vitesse de 80 % permet d'économiser près de 50 % d'énergie.

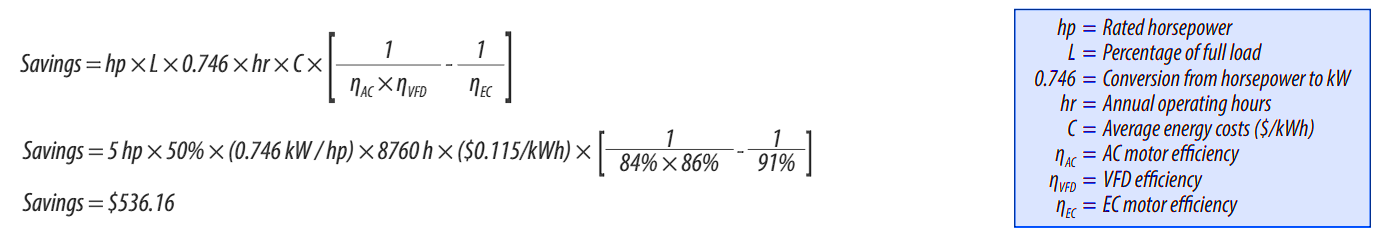

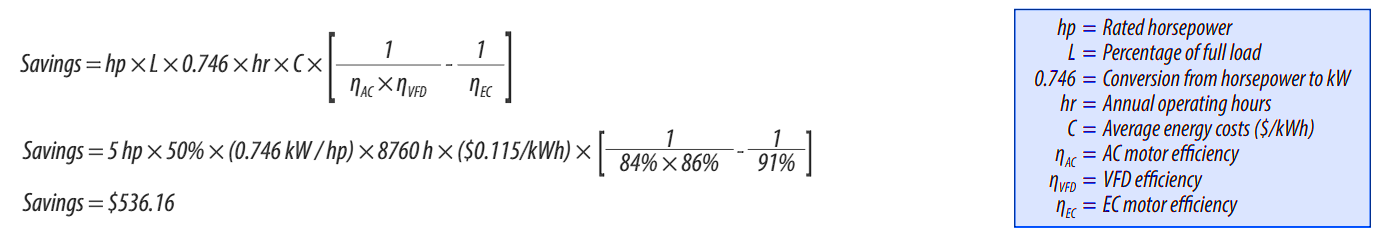

Ceci n'est possible qu'avec la technologie EC, qui offre un très haut rendement sur une large plage de vitesses. L’avantage le plus évident d’un rendement élevé est la réduction de la consommation d’énergie. Avec la hausse des prix de l’énergie, c’est un facteur clé à prendre en compte. Pour donner un aperçu de son importance, un exemple d’économie d’énergie à une vitesse de 50 % est donné ci-dessous. Cet exemple suppose un coût moyen de 0,115 $/kWh, un rendement du variateur de fréquence (VFD) de 86 % et un fonctionnement continu du moteur.

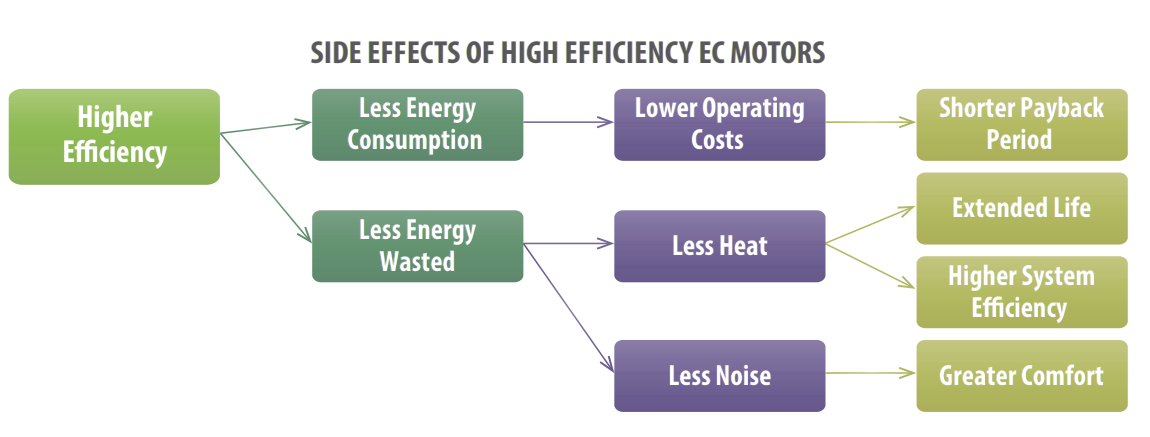

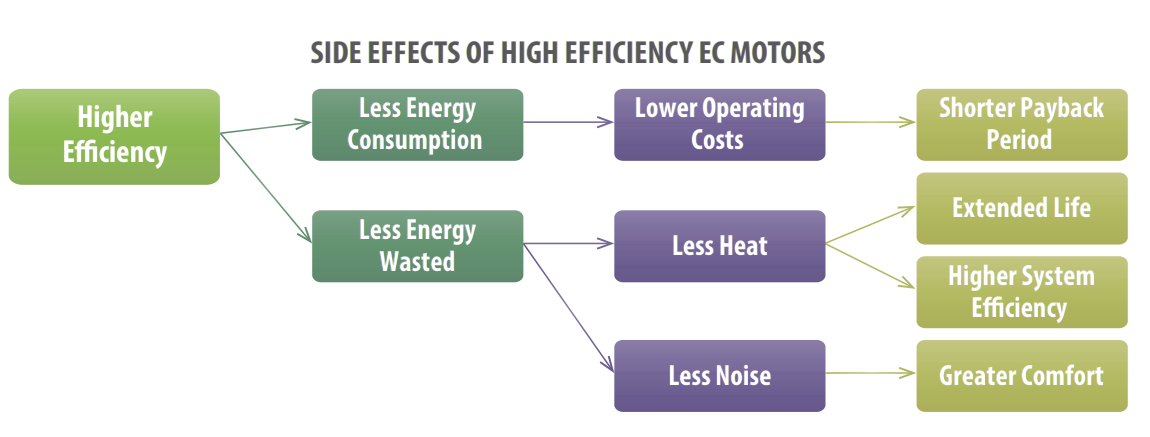

Même si les économies annuelles peuvent sembler négligeables, il est important de noter qu'elles concernent le remplacement d'un seul ventilateur et ne prennent pas en compte d'autres pertes telles que les fils ou les courroies. En plus des coûts d'exploitation inférieurs, un autre facteur à considérer est d'éventuelles remises sur les services publics. Un rendement élevé apporte également une série d’avantages secondaires et tertiaires, comme le montre la figure ci-dessous.

L’un des avantages d’un rendement élevé est la réduction des pertes d’énergie dans l’environnement. Ces pertes se présentent généralement sous forme de chaleur et de bruit. Étant donné que les moteurs EC génèrent moins de chaleur, leurs enroulements et roulements sont moins sollicités, prolongeant ainsi la durée de vie du moteur. La température de fonctionnement plus basse contribue également à une plus grande efficacité du système lorsqu'il est utilisé dans des applications de refroidissement. Dans le même temps, un fonctionnement plus silencieux améliore le confort des occupants.

Facile à contrôler

Le rendement élevé des moteurs EC est principalement dû à l'électronique intégrée. L'efficacité est maintenue sur toute la plage de vitesse de fonctionnement en surveillant en permanence le fonctionnement du moteur et en ajustant automatiquement les entrées de commande. Les moteurs EC sont généralement capables de ralentir jusqu'à 20 % de leur vitesse maximale tout en conservant un rendement de 85 %.

Les capteurs qui génèrent des signaux 0-10 V, PWM ou 4-20 mA peuvent être connectés directement à la plupart des moteurs EC. Cela permet un contrôle de la vitesse sans avoir besoin de variateurs de fréquence (VFD) complexes.

Selon l'application, des méthodes de contrôle en boucle ouverte et en boucle fermée peuvent être mises en œuvre. Les ventilateurs équipés de moteurs EC peuvent contrôler la température, la pression ou choisir n'importe quel paramètre à mesurer. Le contrôle de la pression constante est particulièrement utile pour les applications de pipelines, tandis que le contrôle du débit d'air constant est idéal pour les applications de filtration. Alternativement, un potentiomètre peut être connecté pour fournir une forme manuelle de contrôle de vitesse variable.

Versatilité

La vitesse maximale des moteurs à induction AC conventionnels est limitée à une valeur standard appelée vitesse synchrone. Il s'agit d'une vitesse théorique basée sur le nombre de pôles électromagnétiques et la fréquence de l'alimentation.

Les moteurs EC, en revanche, sont capables de dépasser la vitesse nominale. Cela permet aux ventilateurs équipés de moteurs EC d'atteindre des capacités plus élevées dans des ensembles de ventilateurs plus petits, comme indiqué ci-dessous. La plage de fonctionnement étendue des ventilateurs EC permet d'adapter facilement les performances d'une application donnée. La capacité élevée d'un moteur EC combinée à la capacité de maintenir l'efficacité à charges partielles permet à un ventilateur EC de remplacer les ventilateurs conventionnels de nombreux types et tailles.

Application du moteur EC pour la climatisation

De l'avis de tous, les climatiseurs ont toujours besoin de beaucoup d'électricité, car le moteur du climatiseur a besoin de beaucoup d'électricité pour fonctionner. Par conséquent, depuis longtemps, la direction de la modernisation des climatiseurs réside dans la recherche des moteurs de climatiseur. Le « moteur EC » est devenu une direction importante pour améliorer la structure des produits des moteurs de climatisation. Nous proposons non seulement des moteurs EC pour climatiseurs, mais également des moteurs EC pour refroidisseurs d'air, des moteurs EC pour ventilateurs à rotor externe.

La structure d'entraînement principale d'un moteur EC est composée d'un entraînement et d'un moteur ; nos moteurs DC sans balais ont généralement une puissance de 50W-4000W et une tension de 220V/380V.

Avantages des moteurs sans balais dans les applications :

1. Une plus large gamme de vitesses à plat peut être obtenue. Les moteurs CC sans balais sont plus faciles à contrôler et ont une plage de vitesse plus large. Il s'agit d'un véritable système de régulation de vitesse en continu, qui peut ajuster librement la capacité de refroidissement du système de réfrigération.

2. Dans le processus de régulation de la vitesse, la nature de la charge dans le circuit moteur ne change pas, moins d'harmoniques sont générées, moins d'impact sur le réseau électrique et plus d'économies d'énergie.

3. Pendant le fonctionnement, l'augmentation de la température est relativement faible, soit environ 20 % inférieure à celle du contrôle de fréquence du moteur asynchrone AC.

4. Le système de contrôle de vitesse a une fiabilité élevée et de bonnes performances dynamiques. Le moteur EC a une grande fiabilité et ne modifie pas les performances du circuit de charge pendant le processus de réglage, ce qui rend le système plus stable.

Les caractéristiques des moteurs sans balais montrent que les économies d'énergie, la réduction du bruit, la régulation précise de la température et la régulation continue de la vitesse sont des améliorations importantes des performances des systèmes de réfrigération.